Theo một nhóm các nhà nghiên cứu Penn State, việc kết hợp hai mẫu polyme khác nhau có thể chuyển hướng sang việc sản xuất các bộ phận silicone từ khuôn đúc, mẫu đúc và phủ quay từ các hình dạng đơn giản cho đến các hình học phức tạp 3D với các đặc tính cơ học vượt trội hơn và sự kết dính sinh học tốt hơn.

- Ozbolat, phó giáo sư về khoa học kỹ thuật và cơ học và kỹ thuật sinh học tại Hartz, cho biết: Cho đến nay, PDMS (polydimethylsiloxane, hoặc silicone) tồn tại nhiều hạn chế trong việc định hình và sản xuất các thiết bị. Do vậy phần lớn các nhà nghiên cứu thường sử dụng các mẫu khuôn đúc hoặc phương pháp đổ khuôn các chi tiết ở cấp độ siêu nhỏ, tuy nhiên phương pháp chế tạo này tạo ra các vật liệu có đặc tính cơ học yếu và độ kết dính tế báo cũng kém. Vì thế các nhà nghiên cứu thường sử dụng các protein ngoại bào giống các fibronectin (mô liên kết) để tạo ra sự bám dính các tế bào.

PDMS được sử dụng để chế tạo các thiết bị lab-on-a-chip (thiết bị hợp thành một hệ thống thống nhất), các thiết bị organ-on-a-chip, các cơ sở nuôi cấy tế bào 2D và 3D, và các máy móc sinh học. Khi vật liệu này được sử dụng để phát triển nuôi cấy mô hoặc thử nghiệm sẽ tạo ra các thiết bị, bộ phận có hình dạng nhỏ và phức tạp hơn.

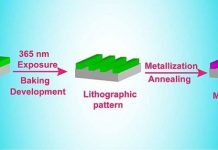

Đối với bất kỳ vật liệu nào dùng làm “nguyên liệu in” bên trong một máy in 3-D, nó phải có khả năng đi qua đầu phun in và duy trì được hình dạng khi nó lắng đọng lại. Vật liệu này không được phép chảy lan rộng, thấm hoặc phẳng dẹt, mà phải giữ nguyên tình trạng nguyên vẹn của thiết kế. Sylgard 184, một chất đàn hồi của PDMS, lại không đủ mềm dẻo để sử dụng trong máy in 3-D nhưng khi trộn vật liệu này với SE 1700, một chất dàn hồi PDMS khác, theo tỷ lệ thích hợp, thì hỗn hợp này có thể in được.

“Nhóm nghiên cứu đã tối ưu hoá hỗn hợp này để có thể in được, có thể kiểm soát được sự đùn ép và sự chính xác so với các mẫu in ban đầu”, Ozbolat nói.

Các kết quả nghiên cứu đã được công bố trên tạp chí ACS Biomaterials Science & Engineering mới đây.

Trong khi hầu hết các vật liệu trở nên mềm dẻo hơn dưới áp lực, một số vật liệu có phản ứng ngược lại, không phải thuộc về lý thuyết của Newton, lại trở nên ít mềm dẻo hơn. Điều này là rất hoàn hảo cho máy in 3-D.

PDMS, khi đúc, có bề mặt nhẵn. Vật liệu này cũng là chất không dính nước, có nghĩa là nó không ưa nước. Có thêm hai thuộc tính này bổ sung cho nhau cùng với bề mặt đúc khuôn của PDMS thì nó không phải là nơi dễ dàng để các tế bào mô tuân theo. Do vậy, các nhà nghiên cứu thường xuyên sử dụng chất phủ để tăng sự gắn kết của tế bào. Các bề mặt in 3D, do chúng được tạo thành từ hàng ngàn sợi PDMS nhỏ, nên có những khe hở nhỏ để lưu giữ kết dính các tế bào.

Để kiểm tra độ chính xác của máy in 3-D cũng như PDMS, các nhà nghiên cứu đã thực hiện tạo ra các mô hình có các đặc điểm sinh học – tay, mũi, mạch máu, tai, và đầu đùi, dựa theo máy 3-D Print Exchange của Viện nghiên cứu Y tế Quốc gia. Việc sử dụng những mô hình này, họ đã in được một chiếc mũi 3-D có các chi tiết hình học rất phức tạp mà hoàn toàn không có vật liệu hỗ trợ.

“Chúng tôi đã phủ bọc mũi PDMS bằng nước và tạo hình nó bằng máy MRI. Sau đó chúng tôi so sánh hình ảnh mũi tái tạo 3-D này với mô hình ban đầu và nhận thấy rằng chúng có hình dáng rất trung thực”, Ozbolat nói.

Do PDMS bị tác động mạnh thông qua một vòi phun để in, số lượng bong bóng trong vật liệu cuối cùng là rất ít so với kỹ thuật đúc khuôn.Việc đi qua đầu kim phun có kích thước micromet sẽ loại bỏ hầu hết các bong bóng.

Ozbolat cũng cho biết, khi so sánh các đặc điểm cơ học của PDMS đúc với PDMS in 3-D, nhóm nghiên cứu nhận thấy sức căng trong vật liệu in tốt hơn nhiều lần. Bởi vì các vật liệu PDMS khi đang trong quá trình in, chúng có thể được kết hợp với các vật liệu khác để tạo ra các thiết bị nguyên khối bao gồm từ nhiều vật liệu nên chúng cũng có thể kết hợp các vật liệu dẫn điện để cho phép tạo ra các thiết bị chức năng.

P.T.T (NASATI), theo https://phys.org/news/2018-01-d-cell-adhesion-strength-pdms.html